一场关于屏蔽泵的精彩阐述

2021-12-21 14:35:29尊龙凯时泵业

手机扫一扫

屏蔽泵简史简

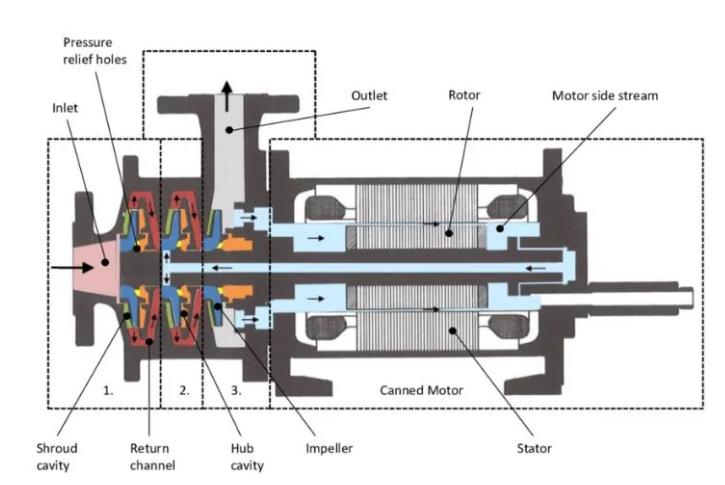

屏蔽泵的结构图如图1所示。1944年,海沃德、泰勒公司研制成功了湿式屏蔽泵,是世界上第一台无密封泵,电机为湿式。1947年,第一台干式屏蔽泵产生于美国。

其实,屏蔽泵的发展还与核电技术的发展密切相关。

20世纪50年代,出于安全考虑,开发了全封闭运行回路。就在那时,自1914年以来就广为人知的屏蔽电机的设计原理得到了实际应用。

此后不久,化学工业认识到这种泵的优点。事实上,不断增长的需求为屏蔽泵的制造创造了广泛的经济基础。

到20世纪60年代,屏蔽泵已发展到标准化的程度。在工业国家和发展中国家,人口不断增长和生活水平不断提高,需要创新技术来解决日益紧迫的环境保护问题。屏蔽泵越来越多地成为选择的对象。

不可否认,在过去的三十年中,机械轴封领域取得了很大进展。然而,自20世纪70年代中期开始,环境因素、行业整合和流程自动化变得越来越重要。正是在这种情况下,在广泛的流体传输过程中,传统的密封类型要么安全性不足,要么存在无法再容忍的污染和损失问题。

在很多情况下,密封支持和监测系统的成本与潜在的成功不成比例。因为只要存在磨损,就一定会出现故障。在某些行业中,传统密封的泵会危及人的生命和有形资产。因此,传统的密封泵并不总是“最佳可选用技术”。

工作原理

屏蔽泵是一种无密封泵,泵头和电机都被封闭在一只被泵送介质充满的压力容器内,此压力容器只有静密封。屏蔽泵的叶轮和电机的转子固定在同一根轴上,利用屏蔽套将电机的转子和定子隔开,转子在被输送的介质中运转,其动力通过定子磁场传递给转子。

当泵壳体内充满液体时,由于叶轮的高速旋转,叶片拨动液体旋转,使液体产生离心力,在离心力驱使下液体沿叶片流道被甩向叶轮外缘,经蜗壳流向泵出口。在液体被甩向叶轮外缘的同时,叶轮入口中心处将形成真空,与进口管线中液体之间产生压差,液体在这个压差的作用下不断的补充到泵内,从而使泵连续不断地输出液体。

结构

屏蔽泵属于离心泵的一种特殊型式,其泵头结构与普通离心泵相同,区别在于驱动电机。屏蔽泵的电机完全封闭在隔离套或屏蔽套内,防泄漏主要依靠内部的防腐蚀屏蔽套。屏蔽套采用密封焊接,保证定子绕组和转子铁芯不浸入工作液体。屏蔽泵不用加油润滑,其轴承是靠泵送介质循环润滑,这就决定了中心轴为空心轴,以便于润滑工作液的回流。

屏蔽泵主要由泵体(蜗壳)、叶轮、轴、转子、转子屏蔽套、定子、定子屏蔽套、轴套、轴承、止推环等零部件组成。

图1:屏蔽泵结构示意图

1. 叶轮

它是屏蔽泵内传递能量给液体的唯一元件,叶轮用键固定在轴上,随轴由原动机带动旋转,通过叶片将原动机的能量传给液体。叶轮的作用是将原动机的机械能直接传给液体,以增加液体的静压能和动能(主要增加静压能)。

2. 轴承

电机内腔与泵的内腔相通,其中充满了泵送介质,而与外界隔绝。因此,屏蔽泵的轴承不同于普通离心泵组的轴承,它需要用泵送介质来润滑。

由于转子较长,屏蔽泵需设前后两只滑动轴承。屏蔽泵的滑动轴承较多地采用石墨材质。石墨滑动轴承与表面堆焊钨、铬、钴等硬质合金或等离子喷涂氮化硅一类硬质合金制成的轴套组成摩擦副。

也有些屏蔽泵厂商,采用纯烧结α级碳化硅材质或其它材质。

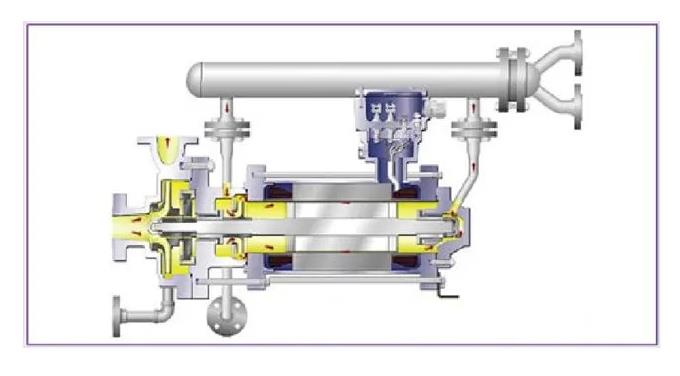

图2:带外部冷却器的屏蔽泵

3. 屏蔽套

屏蔽泵通常有两个屏蔽套,即定子屏蔽套和转子屏蔽套。用来防止工作介质浸入定子绕组和转子铁芯,其厚度一般为0.4~0.7mm。由于屏蔽套的存在,使电机定子和转子之间的间隙加大,造成屏蔽电机的性能下降,同时在屏蔽套中还会产生涡流,增加了功率损耗。对于屏蔽泵,其屏蔽套应选用耐腐蚀性好、强度高的非导磁材料,定子屏蔽套优先选用哈氏合金。转子屏蔽套一般选用哈氏合金或奥氏体不锈钢。

4. 屏蔽泵的类型

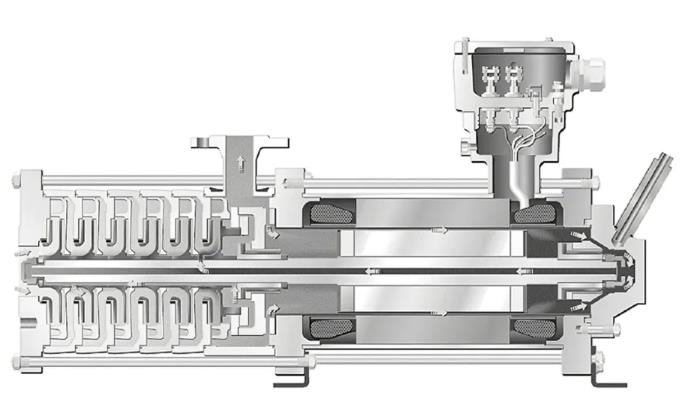

根据被输送液体的温度、压力、有否颗粒和粘度高低等不同要求,屏蔽泵一般可分为基本型(标准型)、逆循环型、高温型、高融点型、高压型、自吸型、液下型、泥浆型、高压管路型,以及专为船舶、核电站、储能和吸收制冷装置用的各种类型屏蔽泵。泵部分可以是单级或多级设计,泵叶轮(或多级泵上的叶轮)安装在共用泵和电机轴的悬臂端;安装方式分为立式和卧式两种。

图3:高压型屏蔽泵

泵保护系统

为提高使用寿命和运转的安全性,屏蔽泵通常都设有下列保护装置:

1. 轴承磨损监测器

轴承磨损监测器有机械式、电气式、机械电气式等型式。当屏蔽泵运转时,可以通过轴承磨损监测器随时监视轴承的运转情况,当轴承磨损较大时就要停车检修或更换轴承,在运转时若发生轴承损坏则立即停车。

2. 电流保护器

屏蔽泵在无液情况下空运转时,会造成轴承损坏。当流量大幅度下降时,电流也会大大降低,此时电流保护器可自动动作而停机。同样,在负载过大时,电流增加较多,电流保护器也会动作,自动切断电流,使电机停止运转,防止事故发生。

除以上两种保护装置外,如果需要,屏蔽泵还可配热交换能力监测器、液面监测器或在电机内部装有内压保护器等,以满足不同用途屏蔽泵安全保护的需要。

屏蔽泵优缺点

与传统的API 610泵相比,具有很多优点:

1) 无泄漏。电机与泵一体化结构,全部采用静密封,使泵完全无泄漏。

2) 低噪声。电机取消了冷却风扇、无滚动轴承,泵处于低噪声(静音)运行。

3) 无需对中。可像阀门或过滤器一样安装于管路上,安装方便快捷。

4) 不需要加润滑油。由于无滚动轴承,故不需要加注润滑油(脂)。

5) 屏蔽泵的设计允许管口载荷明显高于同等API 610泵,欧洲屏蔽泵制造商能够提供三到四倍API 610标准允许的接管载荷。

6) 可以无基础、无需灌浆。对底板和基础要求低,欧洲制造商建议不要固定屏蔽泵底板,而允许其随管道浮动。可以显著节省管道成本。

7) 结构紧凑占地少。电机与泵一体化结构,非常紧凑,体积小、重量轻、占地少。

8) 维护成本低。易损件少(无动密封),运行及维护成本低。

9) 安全性高。转子和定子各有一个屏蔽套,使电机转子和定子不与介质接触,即使屏蔽套破裂,也不会产生对外泄漏的危险。

10) 使用范围广。对高温、高压、低温、高熔点等各种工况均能满足要求。

屏蔽泵的缺点:

1) 由于屏蔽泵采用泵送介质来润滑轴承,因此润滑性差的介质不宜采用屏蔽泵输送。一般适用于屏蔽泵的介质粘度为0.1 mPa·s~20 mPa·s。

2) 如果长时间在小流量工况下运行,屏蔽泵的效率较低,会导致发热、使液体汽化,而造成泵干转,进而损坏滑动轴承。

3) 屏蔽泵的效率通常会低于普通离心泵。

屏蔽泵选用注意事项

选用屏蔽泵时还应注意的事项:

1) 对于滑动轴承为石墨材质的屏蔽泵,应设轴承磨损监测仪表。监测仪表的具体形式(机械式、电气式、机械电气式等)由买卖双方共同商定。

2) 屏蔽泵使用时,应定期检查电流、轴承磨损情况、是否渗漏运行、是否平稳、振动和噪声是否正常等。

3) 买方应留意屏蔽泵的排气问题。重载荷屏蔽泵最好应为自排气型;中、轻载荷屏蔽泵也宜为自排气型。如果买方有经验,且经买方同意,才允许采用手动排气型。对于手动排气型无密封离心泵,卖方必须在泵的醒目之处悬挂“警示”标签,以提醒买方在开车前及维修前后手动排气。

- 上一篇:提高立式泵效率和可靠性的几个关键因素

- 下一篇:水泵故障排查系列专题四:温升异常